産業用ネットワークソリューション / 産業用エッジコネクティビティ

IIoTコネクティビティを実現するプラントマネージャのためのガイド

"Industrial Internet"、"Industrial Internet of Things" または "Industry 4.0" のいずれで呼ばれても、基本的な考え方は同じです。産業用IoTは、インターネットを介して企業間、デバイス間、および人とデバイスのコネクティビティを提供するテクノロジーの進歩と統一を説明しています。今日、オートメーションとITは、過去20年間の進歩を組み合わせてエネルギー、大量輸送、都市インフラストラクチャ、製造における世界で1・2を争う問題のいくつかに取り組んでいます。実際、ファクトリのフロアは一般に、産業用インターネットの探索とソリューションの実現の最初の場所の1つとして認識されています。エッジコネクティビティ、プロトコル変換、エッジコンピューティングの概念をファクトリのフロアでまとめて採用できる位置に持ちこむことは、諺のごとく"言うは易く行うは難し"と言えます。現在、プラント運用管理者がデバイスの接続とファクトリのスマート化の課題に取り組むために、4つのIoT実施可能ステップがあります。

IoT実施可能ステップ

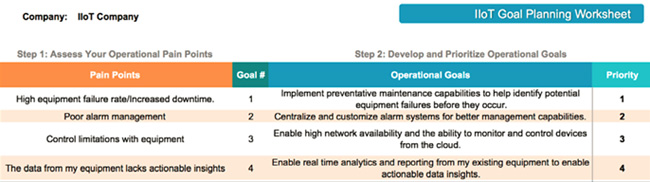

目標の特定:運用目標を指定することは、ソリューションに向けて取り組むための最初のステップです。しかし、運用目標の概要を明確に示すことは必ずしも容易ではありません。運用目標を指定する場合、既存のガイドラインに従うか、すでに確立されているパスに従う傾向があります。しかし、これは考慮される前に、より優れた、よりスケーラブルなコネクティビティソリューションを除外する可能性があります。コネクティビティとネットワークアーキテクチャに関する技術的な会話が基本レベルで開始できるように、サプライヤまたはシステムインテグレータへの運用目標の提供をできるだけ単純にすることをお勧めします。典型的な"block and tackle"の方法で、最初に問題点を特定することにより、シンプルな運用上の用語で目標を述べる努力をします。次に、製造プロセスの各部分での運用上の問題点を克服するために何が必要かを段階的に詳しく説明します。スマートファクトリのアップグレードまたは設計の識別部分に含まれる4つのIIoTコネクティビティ実施可能プロセスの最初の2つは、以下で検討されます。

Step 1:運用上の問題点を評価する

運用上の課題と欠点を特定します。これらは、環境または技術的な原因によって生ずる場合もあれば、経営陣によって指定されたプロセス改善の要求である可能性もあります。要するに、運用上の問題点は、特定あるいは広い場合でも可能です。それらは、オペレーションのレガシー部分をイーサネットに変換するのと同じくらい具体的である場合から、今後5年間に全社全体の製造コストを10%削減するほど広範囲にわたる場合もあります。 いずれの場合も、問題点と課題を前もって提示することで、コネクティビティプロバイダにとって大きな違いが生まれます。

実際の事例:

マシンマニュファクチャラの運用マネージャは、何年も前にプラント全体のCIM(Computer Integrated Manufacturing)システムを導入しました。現在、会社は買収されたため、現在のプロセスは、MESや運用プロセスコントロール基準を含む新会社の運用に統合する必要があります。実際にインストールされているCIMシステムは現在の要件を満たしていないため、パフォーマンスが低下しています。

CIMオペレーション全体をリプレースすることはできませんが、施設をより効率的にすることで、会社全体のオペレーションプロセスと相互運用できるようにする必要があります。オペレーションマネージャには、既存のCIMを最適化して新しいMESに接続することができるスマートI/O状態監視を提供するブラウンフィールドソリューションが必要です。

Step 2:運用目標の作成と優先順位付け

課題を中心に運用目標を作成し、重要度の高い順に優先順位を付けます。ここでの目的は、ベネフィットと見なされるものからミッションクリティカルなソリューションの改善を特定することです。さらに、運用目標に優先順位を付けることにより、インテグレータおよびサプライヤは、最もスケーラブルなスマートファクトリソリューションを選択できるようになります。これにより、プロジェクト完了時点で運用目標が達成され、将来的にスケールアップまたはスケールダウンが必要な場合、長期的な運用コストとメンテナンスコストも考慮されます。

実際の事例:

ある飲料会社のプラント責任者は、今年、すべてのレガシーのびん詰ラインを新しいMESシステムにシームレスに接続することで、コントロールと会社レベルの両方で、よりトップレベルのコントロールと可視性を可能にし、人件費を削減する必要がありました。主要となる問題は、プラントラインの可視性とコントロールの欠如であると判断した後に、プラント責任者は、プラントのMESダッシュボード上にリアルタイムで1から8の製造ラインのすべてのセンサの可視性を実現することが優先事項であると結論付けてきました。ここから、センサとプロトコルを監査して、さまざまなセンサとアクチュエータをSCADAシステムに接続したり、センサとSCADAをMESに接続するために利用できるソリューションとテクノロジーを確認できます。 従って、ネットワーク監査が必要であると共に、ディストリビュータ、システムインテグレータ、またはシステムプロバイダと連携して実施する必要があります。

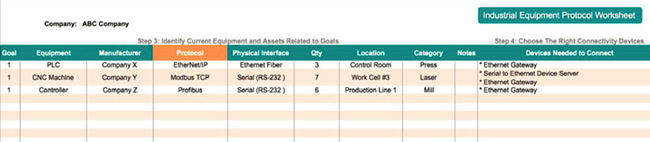

Step 3:主要プロセスの相互運用性ステータスを理解する

コネクテッドスマートファクトリを実現する際の中心的な考慮事項と課題は、プロトコルの分割です。 特定のオペレーションによっては、オペレーショナル目標を達成するために接続する必要がある、さまざまな独自のフィールドバス自動化プロトコルに遭遇する場合があります。関連するすべてのデバイスとプロトコルを明らかにするために、内部リソースおよび統合チームと協力して、ソリューションスペース内に存在するすべてのデバイス、エンドノード、機器を記録して整理します。この時点から、対応するプロトコル、物理インターフェース、プラントのロケーションと、運用目的を登録します。また、ネットワークの供給元やシステムインテグレータが知るうえで重要な技術、デバイス、または機器に関連する制限や詳細を含めます。

ネットワークの監査:

運用上の問題点と目標が明確に定義され、すべての関係者に伝達されると、コネクティビティ計画を作成できます。Moxaは、過去30年間、コネクティビティとネットワーキングIoTソリューションのプロバイダとしての専門知識を活用して、企業の運用目標を概念から実装まで実行してきました。Moxaは、以下のすべての点を遵守した顧客ごとに特別に設計された独自のソリューションを作成しています。

この監査シートツールを使用するには、ここからユーティリティをダウンロード  してください。

してください。

実際の事例:

オペレーションマネージャは、大規模な自動車生産施設に存在するすべてのモーションおよび位置決めセンサとシステムをプラントの既存のSCADAシステムに統合し、オペレーションをリアルタイムで分析できるようにするエッジコンピューティングソリューションを実装します。このプロセス内の製造段階の多くは現在、円滑なオペレーションを保証するためにすべてを接続する必要がある別々のネットワークでコントロールされています。一方、現在のMESはプラント全体のコネクティビティをサポートできますが、現在、この規模でのシステム診断と生産分析を可能にするソリューションはありません。オペレーションマネージャは、レガシーI/O機器をサポートして統合できるだけでなく、生産プロセス全体の主要なエリアにエッジインテリジェンスを実装するための最良の方法を見つける必要もあります。また、センサからMESに転送されるデータ量の増加をサポートするには、帯域幅の可用性とネットワークの冗長性を大幅に向上させる必要があります。最後に、冗長性と産業用ルーティングファイアウォールをプロセスの細分化とセキュリティを維持するために、新しいソリューションに組み込む必要があります。これを実現するために、オペレーションマネージャはすべての主要な資産、センサ、デバイス、およびそれらに対応するプロトコルをキャプチャし、ワークフロープロセスの場所に従ってそれらを分類する必要があります。オペレーションマネージャは、NCマシニングから部品の品質検査まで、関連するプロトコルと物理インターフェースと共に、新しい接続ソリューションに含める必要があるすべてのノードを識別します。

Moxaは、オペレーションマネージャがプラントの近代化をナビゲーションし、ブラウンフィールドとグリーンフィールドサイトにIoTソリューションをインストールするために必要な優れた複数のユニークなツールを提供しています。

Step 4:接続に役立つ適切なデバイスを選択する

運用上の利点の定量化:投資の検証プロセスは、特に、専門知識の分野がはるかに大きなビジネスのほんの一部である特定の製造オペレーションに焦点を当てている場合、大企業の上層部にとって困難なプロセスになる可能性があります。接続されたスマートファクトリソリューションへの潜在的な隠れたコストとセービングを明らかにするには、予測された運用コストとセービングだけでなく、明確な識別も必要です。さらに、セービングの予測を慎重に定式化し、初期投資の回収タイムラインと組み合わせることで、非常に強力な運用目論見書を計算できます。

実際の事例:

中規模の半導体事業のプラントマネージャは、デバイス名、ロケーション、プロトコル、物理インターフェース、およびプラントロケーションをMoxaネットワーク監査ワークシートに入力することにより、現在のプロセスフロー内のすべてのデバイスを特定するために長く慎重なプロセスを経てきました。また、マネージャはさらに一歩進んで、社内で開発された図面と計画を提供しました。製造施設の課題と運用目標はすでに特定されているため、プラントマネージャは、帯域幅のグラジエント、エッジコンピューティング機能、および冗長性レベルを提供する多くのコネクティビティソリューションから選択できます。これで、プラントマネージャは、異なる利点を提供する多くのソリューションが存在するという知識を武器に、ビジネスニーズに最適なソリューションを検討できます。プラントマネージャは、ダウンタイム、人件費、総所有コストを削減し、出力を最大化することを考慮して、可能な限り最高のROIを検討する必要があります。

Moxaは、オートメーションセクタにコネクティビティとネットワーキングソリューションを提供してきた30年の経験に基づいて、スマートファクトリへの投資を実現可能で実用的なものにする数多くの要因について独自の理解を持っています。社内のプロセスが進む可能性が高く、推奨されますが、Moxaは幅広いシナリオとファクトリオートメーション部門にカスタマイズして適用できるツールキットを提供しています。これは、内部の利害関係者に対する投資決定を検証する際に、技術的またはコスト的な考慮事項が考慮されていないことを確認するために役立ちます。投資回収計算機による計算:

- ダウンタイムコストの計算

- IIoTへの投資による年間セービング額の見積

- IIoT投資の回収期間の計算

スマートファクトリソリューションについての詳細は、下記の技術情報をご覧ください。